-914e2e9eee3a48e4a9bf33.jpg)

استعلام قیمت، طراحی و ساخت انواع قالب تزریق مواد(پلاستیک، سیلیکون، لاستیک، فلز و...)

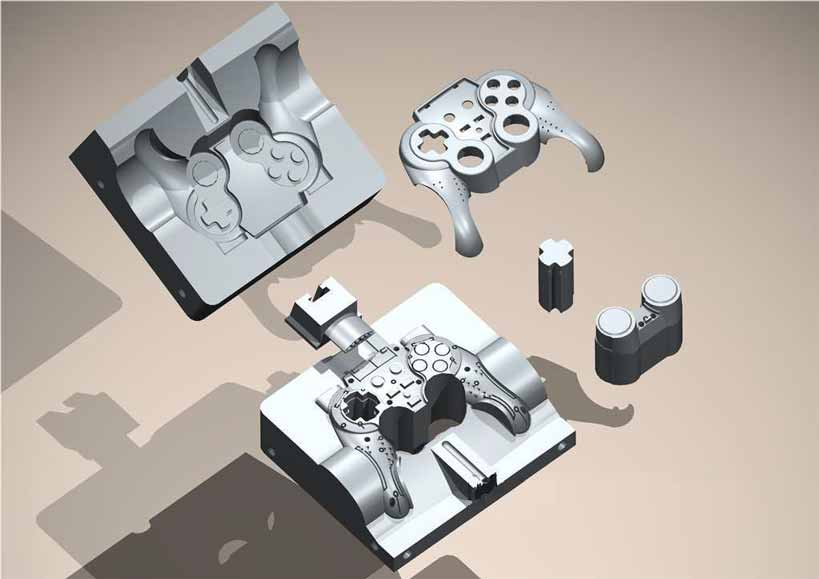

قالب تزریق مواد (به انگلیسی( moulding یک تکنیک تولیدی برای ساخت قطعات از مواد پلاستیکی گرمانرم و ترموپلاستیک در تولید است. پلاستیک مذاب با فشار بالا به داخل قالب، تزریق می شود که برعکس شکل محصول است. پس از طراحی یک محصول، توسط یک طراح صنعتی یا مهندس، قالبها توسط یک قالبساز (یا ابزارساز) از فلز(معمولاً فولاد یا آلومینیوم) ساخته میشوند. و با دقت ماشینکاری میشوند تا ویژگیهای قطعه مورد نظر را تشکیل دهند.

قالب تزریق پلاستیک به طور گسترده ای برای ساخت انواع قطعات، از کوچکترین اجزا تا اجزای بدنه خودروها استفاده می شود. قالب گیری تزریقی رایج ترین روش تولید ، با برخی از اقلام معمولی از جمله درب بطری و مبلمان فضای بازاست .قالبگیری تزریقی معادل درجه فناوری اطلاعات در حدود 9-14 است. پس دانش بالایی نیاز است.

رایج ترین مواد ترموپلاستیک مورد استفاده: پلی استایرن (ارزان، فاقد آن استحکام و طول عمر مواد دیگر). ABS یا اکریلونیتریل بوتادین استایرن (یک ترپلیمر)است. یا مخلوطی از ترکیبات مورد استفاده برای همه چیز از قطعات لگو گرفته تا الکترونیک محفظه ها). پلی آمید (مقاوم از نظر شیمیایی، مقاوم در برابر حرارت، سخت و انعطاف پذیر - مورد استفاده برای شانه ها).

پلی پروپیلن (سخت و انعطاف پذیر – مورد استفاده برای ظروف). پلی اتیلن و پلی وینیل کلرید یا پی وی سی (در اکستروژن ها که برای لوله ها، قاب پنجره ها استفاده می شود، رایج تر است. یا به عنوان عایق روی سیم کشی در جایی که با گنجاندن نسبت بالایی از آن انعطاف پذیر می شود (نرم کننده)).

قالب تزریق همچنین میتواند برای ساخت قطعات آلومینیومی یا برنجی استفاده شود (مانند ریخته گری). نقطه ذوب این فلزات بسیار بالاتر از نقطه ذوب پلاستیک است. این باعث می شود علیرغم استفاده از فولادهای تخصصی، طول عمر قالب به طور قابل توجهی کوتاه تر شود. با این وجود، هزینه ها نسبت به ریخته گری شن و ماسه ، به ویژه برای قطعات کوچکتر بسیار مطلوب است.

در سال 1868 جان وسلی هایت اولین کسی بود که سلولوئید داغ را به قالب تزریق کرد و توپ های بیلیارد را تولید کرد.او و برادرش آیزایا یک دستگاه تزریق به قالب تزریق را به ثبت رساندند که از یک پلانجر در سال استفاده می کرد و این روند تا سال 1946 که جیمز هندری اولین دستگاه قالب گیری تزریق پیچ را ساخت که انقلابی در صنعت پلاستیک ایجاد کرد، باقی ماند.

تقریباً 95٪ از تمام ماشین های قالب گیری در حال حاضر از پیچ برای گرم کردن، مخلوط کردن و تزریق موثر پلاستیک به قالب استفاده می کنند.

ماشینهای قالب گیری تزریقی که به پرسها نیز معروف هستند، قالبهارا نگه میدارند. پرس ها بر اساس تناژ رتبه بندی می شوند که بیانگر میزان نیروی گیره است که ماشین می تواند تولید کند. این فشار، قالب را در طول فرآیند تزریق ، بسته نگه می دارد.تناژ می تواند از کمتر از 5 تن تا 6000 تن متغیر باشد که ارقام بالاتر درعملیات تولیدی نسبتا کمی استفاده می شود.

قالب سازی تزریق پلاستیک اصفهان

1.2.1 قالب

قالب (ابزار و/یا قالب) اصطلاح رایجی است که برای توصیف ابزار تولید مورد استفاده برای تولید قطعات پلاستیکی در قالب سازی استفاده میشود. در گذشته، ساخت قالب تزریق پلاستیک گران بوده است. آنها معمولا فقط درتولید انبوه که در آن هزاران قطعه تولید می شد، استفاده می شدند. قالب ها به طور معمول از فولاد سخت شده، فولاد سخت شده، آلومینیوم و/یا آلیاژ بریلیم-مس ساخته شده اند .

انتخاب مواد برای ساخت قالب در درجه اول یکی از مسائل اقتصادی است. ساخت قالبهای فولادی معمولاً هزینه بیشتری دارد، اما طول عمر طولانیتر آنها(تعداد تولید قطعات پلاستیکی بالاتر) هزینه اولیه بالاتر را جبران میکند. قالب های فولادی از پیش سخت شده ، مقاومت کمتری در برابر سایش دارند و برای حجم کمتر یا قطعات بزرگتر مورد استفاده قرار می گیرند.سختی فولاد معمولاً 38-45 در مقیاس Rockwell-C است.

قالب تزریق لاستیک فولادی سخت شده تحت عملیات حرارتی قرار می گیرند. پس از ماشینکاری ،قالب تزریق پلاستیک فولادی از نظر مقاومت در برابر سایش و طول عمر بسیار برتر هستند. سختی معمولی بین 50 تا 60 Rockwell-C (HRC) است. قالب های تزریق پلاستیک آلومینیومی ممکن است به میزان قابل توجهی کمتر هزینه داشته باشند.

زمانی که قالب تزریق پلاستیک با تجهیزات کامپیوتری مدرن طراحی و ماشین کاری شوند،می تواند برای قالب گیری ده ها یا حتی صدها هزار قطعه مقرون به صرفه باشد. مس بریلیم در مناطقی از قالب که نیاز به حذف سریع حرارت دارند یا مناطقی که بیشترین گرمای برشی تولید شده را می بینند استفاده می شود. قالب تزریق پلاستیک را می توان با ماشینکاری CNC یا با استفاده از فرآیندهای ماشینکاری تخلیه الکتریکی تولید کرد.

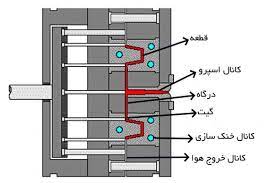

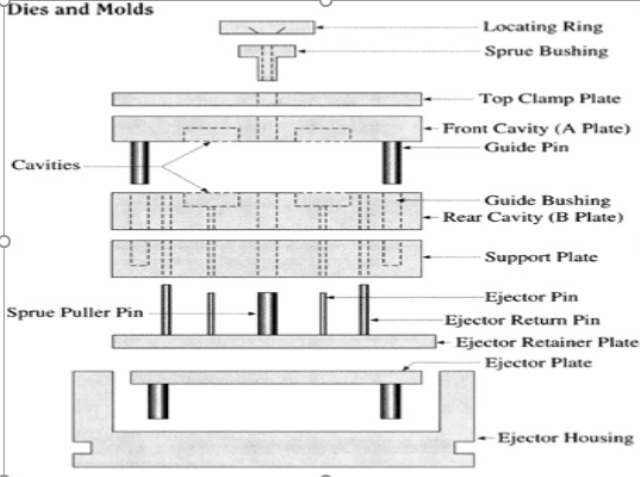

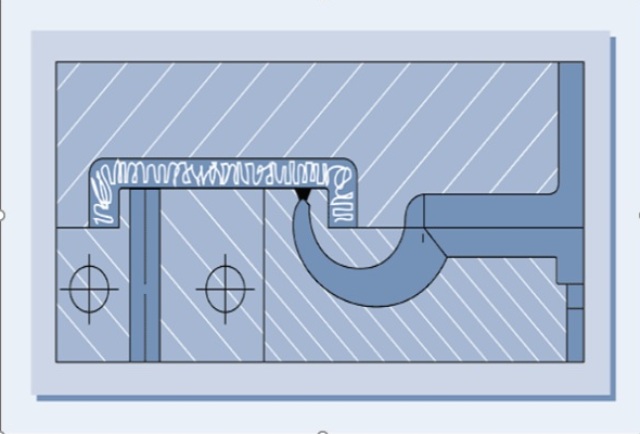

قالب های تزریق پلاستیک در یک خط جداسازی به دو طرف، سمت A و سمت B، جدا می شوند. تا به قطعه اجازه دهد خارج شود. رزین پلاستیکی از طریق یک اسپرو در صفحه A وارد قالب می شود، از طریق کانال هایی به نام رانر بین دو طرف منشعب می شود. و از طریق یک یا چند دروازه تخصصی وارد حفره تزریق پلاستیک هر قسمت می شود.

در داخل هر حفره قالب تزریق پلاستیک ، رزین در اطراف برآمدگی ها (که هسته نامیده می شود) جریان می یابد. و با هندسه حفره قالب تزریق پلاستیک مطابقت دارد تا قسمت مورد نظر را تشکیل دهد. مقدار رزین مورد نیاز برای پر کردن اسپرو قالب تزریق پلاستیک ، رانر و حفرههای قالب یک شات است. هنگامی که یک هسته قالب تزریق پلاستیک در مقابل یک حفره یا هسته قالب مخالف بسته می شود ، یک سوراخ در قطعه ایجاد می شود.

هوای درون حفرهها وقتی قالب تزریق پلاستیک بسته میشود، از شکافهای بسیار ریز بین صفحات و پینها خارج میشود. و به پلنومهای کم عمقی به نام دریچه، خارج میشود. برای اجازه برداشتن قطعه تزریقی، برامدگی های آن نباید در جهتی که قالب باز میشود به یکدیگر مشرف باشند. مگر اینکه قسمتهایی از قالب تزریق پلاستیک طوری طراحی شده باشند که هنگام باز شدن قالب تزریق پلاستیک از بین این برآمدگیها حرکت کنند.

اضلاع قطعه که موازی با جهت کشش ظاهر می شوند (جهتی که در آن هسته و حفره از یکدیگر جدا می شوند.) معمولاً کمی با (پیش خور) زاویه دارند. تا قطعه از قالب تزریق پلاستیک راحت جدا شود. و بررسی اکثر اشیاء پلاستیکی خانگی این را آشکار خواهند کرد. قطعاتی با ویژگیهای سطلی مانند تمایل دارند ،در حین سرد شدن روی هستههایی که آنها را تشکیل میدهند جمع شوند و وقتی حفره قالب تزریق پلاستیک کشیده میشود به آن هستهها میچسبند.

قالب تزریق پلاستیک معمولاً به گونه ای طراحی می شود که قسمت قالب گیری شده هنگام باز شدن به طور قابل اطمینان در سمت اجکتور B) ) قالب باقی می ماند. و رانر و اسپرو را به همراه قطعات از سمت (A) خارج می کند. سپس قطعه هنگام بیرون راندن از سمت (B) آزادانه سقوط می کند .دروازههای تونل به سختی زیر سطح جداکننده طرف B در نوک هررانر قرار میگیرند،.به طوری که وقتی هر دو بیرون میروند، دروازه از قطعه جدا میشود.

پین های اجکتوری محبوب ترین روش برای جدا کردن مواد تزریقی از هسته(های) جانبی B هستند. اما بسته به کاربرد قالب تزریق پلاستیک می توان از هوای خروجی و صفحات استریپر نیز استفاده کرد. اکثر صفحات اجکتور در نیمه ی متحرک ابزار یافت می شوند، اما در صورت وجود فنر می توان آنها را روی سطح نیمه ثابت قرار داد. برای ترموپلاستیکها، خنککننده، معمولاً آب با بازدارندههای خوردگی، از طریق گذرگاههایی که از صفحات اصلی در دو طرف قالب عبور میکنند، گردش میکند تا کنترل دما و انجماد سریع قطعه را امکانپذیر کند.

برای سهولت نگهداری و تهویه هوا، حفره ها و هسته ها به قطعات به نام درج و مجموعه های فرعی که درج، بلوک یا بلوک تعقیب نیز نامیده می شوند، تقسیم می شوند. با جایگزینی درج های قابل تعویض، یک قالب ممکن است چندین تغییر از یک قطعه ایجاد کند. قطعات پیچیده تر با استفاده از قالب های تزریق پلاستیک پیچیده تر تشکیل می شوند.

اینها ممکن است دارای بخشهایی به نام اسلاید باشند که به داخل یک حفره عمود بر جهت کشش حرکت می کنند. تا ویژگی های قطعه آویزان را تشکیل دهند. سپس اسلایدها بیرون کشیده می شوند تا زمانی که قالب تزریق پلاستیک باز می شود، قطعه آزاد شود. اسلایدها معمولاً بین ریل هایی به نام گیبس هدایت و نگه داشته می شوند. و هنگامی که قالب باز و بسته می شود توسط میله های زاویه دار به نام پین های شاخ حرکت می کنند.

و با بلوک های قفلی در جای خود قفل می شوند که هر دو از طرف مقابل از قالب تزریق پلاستیک عبور می کنند. برخی از قالبها اجازه میدهند تا قطعاتی که قبلا قالبگیری شدهاند دوباره وارد شوند تا لایه پلاستیکی جدیدی در اطراف قسمت اول تشکیل شود. این اغلب به عنوان قالب گیری بیش از حد شناخته می شود. این سیستم می تواند امکان تولید لاستیک ها و چرخ های یک تکه را فراهم کند.

قالب های تزریق پلاستیک 2 شات یا چند شات برای "اورقالب" در یک چرخه قالب گیری طراحی شده اند. و باید در دستگاه های تزریق پلاستیک تخصصی با دو یا چند واحد تزریق پردازش شوند. این را می توان با داشتن جفت هسته های یکسان و جفت حفره های مختلف در داخل قالب به دست آورد. پس از تزریق اولین ماده ، قطعه بر روی هسته از یک حفره به حفره دیگر چرخانده می شود. حفره دوم با اولی متفاوت است زیرا جزئیات ماده دوم را شامل می شود.

سپس ماده دوم قبل از اینکه قسمت تکمیل شده از قالب خارج شود، به اجزای حفره اضافی تزریق می شود. کاربردهای متداول عبارتند از: مسواک "چنگ نرم" و دستگیره های آزاد.

هسته و حفره به همراه شیلنگ های تزریق و خنک کننده ابزار قالب تزریق پلاستیک را تشکیل می دهند. در حالی که ابزارهای بزرگ با وزن صدها و گاهی هزاران پوند بسیار سنگین هستند معمولاً به استفاده از لیفتراک یا جرثقیل سقفی نیاز دارند. میتوان قالب تزریق پلاستیک را در دستگاه های تزریق پلاستیک برای تولید بالا برد و هنگامی که قالبگیری کامل شد یا ابزار نیاز به تعمیر داشت، آنها را جدا کرد.

یک قالب تزریق پلاستیک می تواند چندین کپی از همان قطعات را در یک "شات" تولید کند. به تعداد "امپرسیون ها" در قالب تزریق پلاستیک آن قسمت اغلب به اشتباه کاویتاسیون گفته می شود. ابزاری با یک قالب تزریق پلاستیک اغلب ابزار تک حفره (امپرسیون) نامیده می شود. یک قالب تزریق پلاستیک با 2 یا بیشتر حفره های از قطعات یکسان به عنوان قالب تزریق پلاستیک چندحفره نامیده می شوند. برخی از قالب های با حجم تولید بسیار بالا (مانند قالب های درب بطری) می توانند بیش از 128 حفره داشته باشند.

در برخی موارد،قالب تزریق پلاستیک چند حفره، مجموعهای از قطعات مختلف را در یک ابزار قالبگیری میکند. برخی از سازندگان ابزار این قالب ها را قالب های خانواده می نامند. زیرا همه قطعات یکسان نیستند. اما اغلب بخشی از یک خانواده قطعات هستند (برای مثال در یک محصول استفاده می شوند).

قالب ها از طریق دو روش اصلی ساخته می شوند: ماشینکاری استاندارد و ماشینکاری EDM ماشینکاری استاندارد، در شکل متعارف خود، از لحاظ تاریخی، روش ساخت قالب های تزریق بوده است. با توسعه فناوری، ماشینکاری CNC به معنای ساخت قالب های پیچیده تر با جزئیات دقیق تر قالب در زمان کمتر نسبت به روش های سنتی برجسته شد.

ماشینکاری تخلیه الکتریکی (EDM) یا فرآیند فرسایش جرقه ای به طور گسترده در ساخت قالب استفاده شده است. این فرآیند علاوه بر ایجاد اشکالی که ماشینکاری آنها دشوار است، امکان شکلدهی به قالبهای از پیش سخت شده را فراهم میکند تا نیازی به عملیات حرارتی نباشد. تغییر در قالب سخت شده توسط حفاری و آسیاب معمولی معمولاً نیازمند بازپخت برای نرم شدن فولاد و به دنبال آن عملیات حرارتی برای سخت شدن مجدد آن است. EDM یک فرآیند ساده است که در آن یک الکترود شکلی، که معمولاً از مس یا گرافیت ساخته شده است، به آرامی روی سطح قالب (در طی یک دوره زمانی چند ساعته)، که در روغن پارافین غوطه ور می شود، فرو می رود. ولتاژ اعمال شده بین ابزار و قالب باعث فرسایش سطح قالب به شکل معکوس الکترود می شود.

1.2.4 هزینه

هزینه ساخت قالب ها به مجموعه بسیار زیادی از عوامل بستگی دارد که از تعداد حفره ها، اندازه قطعات (و بنابراین قالب)، پیچیدگی قطعات، طول عمر ابزار مورد انتظار، پرداخت سطح و بسیاری موارد دیگر متغیر است.

برای شروع چرخه قالبگیری تزریقی، چهار معیار باید رعایت شود: قالب باز، پینهای اجکتور جمعشده، ساخته شده و حمل به جلو. هنگامی که این معیارها برآورده شدند، چرخه با بسته شدن قالب آغاز می شود. این معمولاً با حداکثر سرعت ممکن با کاهش سرعت در نزدیکی پایان سفر انجام می شود. ایمنی قالب سرعت کم و بسته شدن قالب کم فشار است. معمولاً درست قبل از پین های لیدر قالب شروع می شود و باید به درستی تنظیم شود تا از آسیب تصادفی قالب جلوگیری شود. وقتی قالب به نصف می رسد، تناژ گیره ساخته می شود. سپس مواد پلاستیکی مذاب تزریق می شود

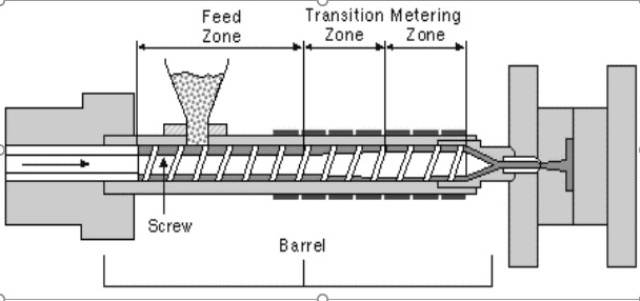

داخل قالب مواد از طریق بوش اسپرو به داخل قالب می روند، سپس سیستم رانر مواد را به دروازه تحویل می دهد. دروازه مواد را به داخل حفره قالب هدایت می کند تا قسمت مورد نظر را تشکیل دهد قسمت مورد نظر این تزریق معمولا تحت کنترل سرعت انجام می شود. هنگامی که قطعه تقریبا پر است، کنترل تزریق از کنترل سرعت به کنترل فشار تغییر می کند. به این مرحله بسته/نگهداری چرخه گفته می شود. فشار روی مواد باید تا دروازه حفظ شود جامد می شود تا از برگشت مواد به بیرون از حفره جلوگیری کند. زمان خنک شدن در درجه اول به ضخامت دیواره قطعه بستگی دارد. در طول بخش خنک کننده چرخه پس از جامد شدن دروازه، پلاستیک سازی صورت می گیرد. پلاستیک سازی فرآیند ذوب مواد و آماده سازی شات بعدی است. مواد از قیف شروع می شود و از طریق گلوی تغذیه وارد بشکه می شود. گلوگاه خوراک باید خنک شود تا گلوله های پلاستیکی از گرمای بشکه به هم جوش نخورند. بشکه حاوی یک پیچ است که عمدتاً از برش برای ذوب گلوله ها استفاده می کند و از سه بخش تشکیل شده است. بخش اول بخش تغذیه است که گلوله ها را به جلو می برد و به گرمای بشکه اجازه می دهد تا گلوله ها را نرم کند.

عمق پرواز در این بخش یکنواخت و عمیق ترین است. بخش بعدی بخش انتقال است و وظیفه ذوب مواد از طریق برش را بر عهده دارد. عمق پرواز به طور مداوم در این بخش کاهش می یابد و مواد را فشرده می کند. بخش نهایی، بخش اندازه گیری است که دارای عمق پرواز کم است، کیفیت مذاب و پراکندگی رنگ را بهبود می بخشد. در قسمت جلوی پیچ، شیر برگشتی وجود دارد که به پیچ اجازه می دهد هم به عنوان یک اکسترودر و هم به عنوان یک پیستون عمل کند. هنگامی که پیچ برای ساخت یک شات به سمت عقب حرکت می کند، مجموعه بدون بازگشت به مواد اجازه می دهد تا در جلوی پیچ جریان پیدا کنند و یک حوضچه یا شات مذاب ایجاد کنند. در حین تزریق، مجموعه بدون بازگشت از برگشت شات به قسمت های پیچ جلوگیری می کند. هنگامی که شات ساخته شد و زمان خنک شدن به پایان رسید، قالب باز می شود.

باز شدن قالب باید آهسته - سریع - آهسته اتفاق بیفتد. قالب باید به آرامی باز شود تا خلاء ناشی از فرآیند قالب گیری تزریقی آزاد شود و از باقی ماندن قطعه بر روی نیمه قالب ثابت جلوگیری شود. این نامطلوب است زیرا سیستم تخلیه روی نیمه قالب متحرک قرار دارد. سپس قالب تا جایی که لازم است باز می شود، اگر از ربات استفاده نمی شود، قالب فقط باید به اندازه کافی باز شود تا قطعه جدا شود. برای جبران تکانه قالب باید از کاهش سرعت در نزدیکی پایان سفر استفاده کرد. بدون کاهش سرعت دستگاه نمی تواند موقعیت های دقیق را حفظ کند و ممکن است به دستگاه آسیب برساند. پس از باز شدن قالب، پین های اجکتور به سمت جلو حرکت می کنند و قطعه را خارج می کنند. هنگامی که پین های اجکتور جمع می شوند، تمام معیارهای یک چرخه قالب گیری برآورده شده است و چرخه بعدی می تواند آغاز شود.

چرخه اولیه تزریق به شرح زیر است: بسته شدن قالب - انتقال تزریق به جلو - تزریق پلاستیک - اندازه گیری - جمع شدن تزریق - قالب باز- قطعات بیرونی برخی از ماشین ها به جای هیدرولیک یا ترکیبی از هر دو توسط موتورهای الکتریکی کار می کنند. کانال های خنک کننده آب که به خنک کردن قالب کمک می کنند و پلاستیک گرم شده در قطعه جامد می شوند. خنکسازی نامناسب میتواند منجر به مخدوش شدن قالب گیری شود. این چرخه زمانی تکمیل می شود که قالب باز می شود و قطعه با کمک پین های اجکتور در داخل قالب خارج می شود.

رزین یا مواد خام برای قالبگیری تزریقی معمولاً به صورت گلوله یا گرانول عرضه میشود. گلوله های رزین در قیف خوراک، یک ظرف بزرگ با کف باز، که به انتهای پشتی یک بشکه استوانه ای و افقی متصل است، ریخته می شود. یک پیچ در داخل این بشکه توسط یک موتور چرخانده می شود و گلوله ها را در شیارهای پیچ تغذیه می کند. عمق پروازهای پیچ به سمت انتهای پیچ نزدیک به قالب کاهش می یابد و پلاستیک گرم شده را فشرده می کند. با چرخش پیچ، گلوله ها در پیچ به سمت جلو حرکت می کنند و تحت فشار و اصطکاک شدید قرار می گیرند که بیشتر گرمای لازم برای ذوب گلوله ها را ایجاد می کند. نوارهای بخاری برقی متصل به بیرون بشکه به گرمایش و کنترل دما در طول فرآیند ذوب کمک می کنند.

کانال هایی که پلاستیک از طریق آنها به سمت محفظه جریان می یابد نیز جامد می شوند و یک قاب متصل را تشکیل می دهند. این قاب از اسپرو که مجرای اصلی مخزن رزین مذاب به موازات جهت کشش است و رانرهایی که عمود بر جهت کشش هستند و برای انتقال رزین مذاب به دروازه استفاده می شود تشکیل شده است. s یا نقطه(های) تزریق. سیستم اسپرو و رانر را می توان برش داد یا پیچ دادو بازیافت کرد، گاهی اوقات در کنار دستگاه قالب ریز ریز کرد. برخی از قالب ها به گونه ای طراحی شده اند که قطعه به طور خودکار از طریق عمل قالب بندی جدا می شود.

هنگامی که برای اولین بار یک قالب جدید یا ناآشنا را پر می کنید، جایی که اندازه شات برای آن قالب مشخص نیست، یک تکنسین/ابزارساز معمولاً با وزنه شات کوچک شروع می کند و به تدریج پر می شود تا زمانی که قالب 95 تا 99 درصد پر شود. هنگامی که این امر به دست آمد، مقدار کمی فشار نگهدارنده اعمال می شود و زمان نگهداری افزایش می یابد تا زمانی که یخ زدگی دروازه رخ دهد، سپس فشار نگه داشتن تا زمانی که قطعات از سینک خالی شده و وزن قطعه حاصل شود افزایش می یابد. هنگامی که قطعات به اندازه کافی خوب هستند و هر معیار خاصی را گذرانده اند، یک برگه تنظیمات برای افراد تهیه می شود تا در آینده انها را دنبال کنند.

بهینه سازی فرآیند با استفاده از روش های زیر انجام می شود. سرعت تزریق معمولاً با انجام منحنی های ویسکوزیته تعیین می شود. پردازش پنجره ها با تغییر دمای مذاب و فشارهای نگهداری انجام می شوند. مطالعات افت فشار برای بررسی اینکه آیا دستگاه فشار کافی برای حرکت دادن پیچ را با نرخ تنظیم شده دارد یا خیر انجام می شود. مطالعات آب بندی دروازه یا فریز دروازه برای بهینه سازی زمان نگهداری انجام می شود. مطالعه زمان خنکسازی برای بهینهسازی زمان خنکسازی انجام میشود.

قالب گیری تزریقی یک فناوری پیچیده با مشکلات احتمالی تولید است. آنها می توانند به دلیل نقص در قالب یا اغلب در اثر پردازش قطعه (قالب سازی) ایجاد شوند.

|

علل |

توضیحات |

جایگزین نام |

عیوب قالب گیری |

|

ابزار یا مواد خیلی داغ است که اغلب به دلیل عدم خنک کننده اطراف ابزار یا بخاری معیوب ایجاد می شود |

منطقه برجسته یا لایه لایه روی سطح قطعه |

تاول زدن |

تاول |

|

ابزار فاقد تهویه است، سرعت تزریق بسیار زیاد است |

قسمت هایی که در دورترین نقاط از دروازه قرار دارند، مناطق سوخته سیاه یا قهوه ای رنگ شده اند |

سوختن هوا/ سوختگی گاز |

علائم سوختگی |

|

مستربچ به درستی با هم مخلوط نمی شود، یا مواد تمام شده است و شروع به برگشت به حالت طبیعی خود می کند |

تغییر موضعی رنگ/رنگ |

رنگ رگه ها (بریتانیا) |

رگه های رنگی (ایالات متحده) |

|

آلودگی مواد به عنوان مثال PP مخلوط شده با ABS، اگر قطعه برای یک کاربرد حیاتی ایمنی استفاده شود بسیار خطرناک است زیرا این ماده در هنگام لایه برداری استحکام بسیار کمی دارد زیرا مواد نمی توانند به هم بچسبند. |

لایه های نازک میکا مانند در قسمتی از دیوار تشکیل شده است |

|

لایه لایه شدگی |

|

آسیب به ابزار، تزریق بیش از حد سرعت/مواد تزریق شده، نیروی گیره خیلی کم همچنین می تواند ناشی از کثیفی و آلاینده های اطراف سطوح ابزار |

مواد اضافی در لایه بیش از اندازه نازک تر از حد نرمال |

برس

|

فلاش

. |

|

ذرات روی سطح ابزار، مواد آلوده یا زباله های خارجی در بشکه، یا حرارت برش بیش از حد مواد را قبل از تزریق می سوزاند |

ذرات خارجی (مواد سوخته یا موارد دیگر) که در قطعه جاسازی شده است |

ذرات جاسازی شده

|

آلوده کننده های جاساز شده |

|

سرعت تزریق خیلی کم است (پلاستیک در حین تزریق بیش از حد سرد شده است، سرعت تزریق باید به همان سرعتی تنظیم شود که بتوانید همیشه از آن دور شوید) |

خطوط یا الگوهای موج دار جهت "خارج از تن". |

خطوط جریان

|

علائم جریان

|

|

طراحی ضعیف ابزار، موقعیت دروازه یا رانر. سرعت تزریق خیلی بالا تنظیم شده است. |

بخش تغییر شکل یافته توسط جریان متلاطم مواد |

|

جت کردن

|

|

آب اضافی در دانه ها، دمای بیش از حد در بشکه |

تجزیه پلیمر از هیدرولیز، اکسیداسیون و غیره

|

|

تخریب پلیمر

|

|

زمان/فشار نگهداری خیلی کم، زمان خنکسازی خیلی کم، با دوندههای داغ بدون اسپروئل، این نیز میتواند به دلیل تنظیم بیش از حد دمای دروازه باشد. |

فرورفتگی موضعی (در مناطق ضخیم تر) |

|

آثار سینک |

|

کمبود مواد، سرعت تزریق یا فشار خیلی کم |

قسمت جزئی

|

پر نشدن / قالب کوتاه

|

شات کوتاه

|

|

رطوبت در مواد، معمولاً هنگامی که رزین های رطوبت سنجی به طور نامناسب خشک می شوند |

الگوی دایره ای اطراف دروازه ناشی از گاز داغ

|

علامت پاشش / رگه های نقره ای

|

علائم پخش

|

|

دمای نازل خیلی بالاست گیت یخ نکرده است |

رشته مانند از انتقال شات قبلی در شات جدید باقی مانده است |

رشته

|

ریسمان

|

|

عدم وجود فشار نگهدارنده (فشار نگهدارنده برای بسته بندی قطعه در طول زمان نگهداری استفاده می شود). همچنین قالب ممکن است خارج از ثبت باشد (زمانی که دو نیمه به درستی در مرکز قرار نگیرند و ضخامت دیواه رهای قطعه یکسان نباشد). |

فضای خالی داخل قسمت (کیسه هوا) |

|

فضاهای خالی

|

|

دمای قالب/مواد خیلی پایین تنظیم شده است (مواد وقتی به هم می رسند سرد است، بنابراین به هم نمی چسبند) |

خط تغییر رنگ که در آن دو جبهه جریان به هم می رسند

|

خط بافت / خط ذوب

|

خط جوش

|

|

خنک کننده خیلی کوتاه است، مواد خیلی داغ است، نبود خنک کننده اطراف ابزار، دمای نامناسب آب (قطعات به سمت داخل به سمت داغ ابزار خم می شوند) |

قسمت کنترل شده

|

پیچش

|

تاب برداشتن

|

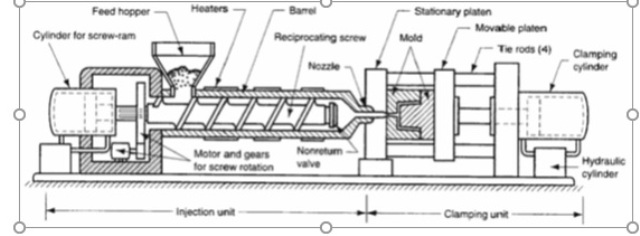

ماشینهای قالبگیری تزریقی از دو بخش اصلی، یک واحد تزریق و یک واحد گیره تشکیل شدهاند. ماشین های قالب گیری تزریقی هم در واحد تزریق و هم در واحد گیره متفاوت هستند. نام دستگاه قالب گیری تزریقی به طور کلی بر اساس نوع واحد تزریق مورد استفاده است.

ماشینها عمدتاً بر اساس نوع سیستمهای محرکی که استفاده میکنند طبقهبندی میشوند: هیدرولیک، الکتریکی، یا هیبریدی

2.1.1 هیدرولیک

پرس های هیدرولیک از لحاظ تاریخی تنها گزینه موجود در قالب سازان بوده است تا اینکه شرکت صنعتی پلاستیک Nissei LTD اولین دستگاه قالب گیری تزریقی تمام الکتریکی را در سال 1983 معرفی کرد.

پرس الکتریکی که به عنوان فناوری ماشین الکتریکی (EMT) نیز شناخته می شود، هزینه های عملیاتی را با کاهش مصرف انرژی کاهش می دهد و همچنین برخی از نگرانی های زیست محیطی پیرامون پرس هیدرولیک را برطرف می کند.

نشان داده شده است که پرس های الکتریکی بی صداتر، سریع تر و دقت بالاتری دارند، با این حال ماشین ها گران تر هستند.

2.1.3 هیبریدی

دستگاه های قالب گیری تزریقی هیبریدی از بهترین ویژگی های سیستم های هیدرولیک و الکتریکی بهره می برند. ماشین های هیدرولیک در اکثر نقاط جهان به استثنای ژاپن نوع غالب هستند.

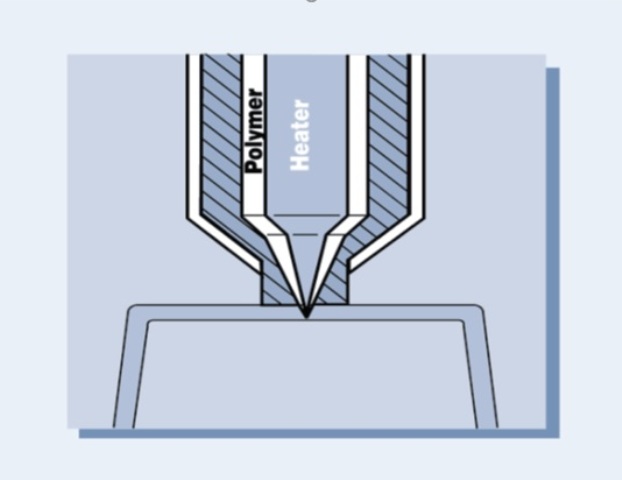

واحد تزریق رزین پلیمری را ذوب کرده و مذاب پلیمری را به داخل قالب تزریق می کند. این

واحد ممکن است: تغذیه رم یا تغذیه پیچ باشد.

دستگاه قالب گیری تزریقی تغذیه رم از یک پیستون هیدرولیکی برای فشار دادن پلاستیک از طریق یک منطقه گرم شده استفاده می کند. سپس مذاب با ویسکوزیته بالا توسط یک "اژدر" در یک لایه نازک پخش می شود تا امکان تماس بهتر با سطوح گرم شده را فراهم کند. مذاب در یک نازل همگرا می شود و به داخل قالب تزریق می شود.

پیچ رفت و برگشتی: یک واحد ترکیبی ذوب، نرم کننده و تزریق در دستگاه قالب گیری تزریقی می باشد . اصطلاح دیگری برای پیچ تزریق. پیچ های رفت و برگشتی می توانند در حین حرکت به جلو و عقب بچرخند.

از پیچ رفت و برگشتی برای فشرده سازی، ذوب و انتقال مواد استفاده می شود. پیچ رفت و برگشتی از سه ناحیه تشکیل شده است (تصویر زیر):

• منطقه تغذیه

• منطقه فشرده سازی

• منطقه اندازه گیری

در حالی که قطر بیرونی پیچ ثابت می ماند، عمق پروازها روی پیچ رفت و برگشتی از ناحیه تغذیه تا ابتدای منطقه اندازه گیری کاهش می یابد. این پروازها مواد را در برابر قطر داخلی بشکه فشرده می کنند که باعث ایجاد گرمای چسبناک (برشی) می شود. این گرمای برشی عمدتاً مسئول ذوب مواد است. نوارهای بخاری در خارج از بشکه به حفظ مواد در حالت مذاب کمک می کند. به طور معمول، یک ماشین قالبگیری میتواند دارای سه یا چند باند گرمکن یا ناحیه با تنظیمات دمایی متفاوت باشد.

پیچ پیستونی قالبگیری تزریقی یک پیچ از نوع اکسترودر در داخل یک سیلندر میچرخد که معمولاً توسط یک مکانیزم درایو هیدرولیک هدایت میشود. مواد پلاستیکی از طریق مارپیچ از طریق سیلندر گرم شده حرکت میکنند و مواد سیال میشوند. نازل تزریق توسط شلیک قبلی مسدود می شود و این عمل باعث می شود که پیچ خود را به سمت عقب از داخل سیلندر پمپ کند. (در طول این مرحله، مواد پلاستیکی شده و برای شات بعدی انباشته می شود.) وقتی گیره قالب قفل شد، مرحله تزریق انجام می شود. در این زمان، پیچ پیشروی می کند و به عنوان یک رم عمل می کند. به طور همزمان، دریچه برگشت راه های خروج در پیچ را می بندد و پیچ به عنوان یک پیستون جامد عمل می کند و پلاستیک را به جلو به داخل قالب می برد. هنگامی که چرخه تزریق و چرخه نگه داری کامل شد، پیچ برای بازگشت فعال می شود و دریچه عدم بازگشت باز می شود و به پلاستیک اجازه می دهد دوباره از سیلندر به سمت جلو جریان یابد و در نتیجه چرخه تکرار شود.

2.2.1 قیف خوراک

ظرفی که حاوی مواد قالبگیری است که باید به پیچ تغذیه شود. قیف روی بشکه واقع شده است و گلوگاه تغذیه آنها را به هم متصل می کند.

2.2.2 رام تزریق

رم یا پیچی که بر روی مواد پلاستیکی مذاب فشار وارد می کند تا آن را به داخل حفره های قالب وارد کند.

2.2.3 پیچ تزریق

دستگاه پیچ متقابل ،رایج ترین است. این طرح از همان بشکه برای ذوب و تزریق پلاستیک استفاده می کند. واحد جایگزین شامل استفاده از بشکه های جداگانه برای پلاستیک سازی و تزریق پلیمر است. به این نوع دستگاه پیچ-پیش روان کننده یا ماشین دو مرحله ای می گویند. گلوله های پلاستیکی از یک قیف به مرحله اول وارد می شوند که از یک پیچ برای هدایت پلیمر به جلو و ذوب آن استفاده می کند. این بشکه لوله دوم را تغذیه می کند که از یک پیستون برای تزریق مذاب به داخل قالب استفاده می کند. ماشینهای قدیمیتر از یک بشکه با پیستون برای ذوب و تزریق پلاستیک استفاده میکردند. این ماشینها به عنوان ماشینهای قالبگیری تزریقی پیستونی شناخته میشوند.

بشکه بخش عمده ای است که رزین های منتقل شده از قیف را از طریق پیچ ها ذوب می کند و ساختار آن به گونه ای است که می تواند رزین ها را تا دمای مناسب گرم کند. یک بخاری نواری، که می تواند دما را در پنج بخش کنترل کند، در خارج از بشکه نصب شده است. رزین های ذوب شده با عبور از سر بشکه، نازل شات آف و نازل تک لمسی به قالب عرضه می شوند.

موتور هیدرولیک واقع در داخل جعبه یاتاقان که به بار سیلندر تزریق متصل است، پیچ را می چرخاند و رزین های ذوب شده در دماغه پیچ هستند. انواع مختلفی از سیلندرهای تزریقی وجود دارد که نیروی لازم برای تزریق رزین را با توجه به مشخصات رزین ها و انواع محصولات در سرعت و فشار مناسب آن تامین می کنند. این مدل از نوع دو سیلندر استفاده می کند. سیلندر تزریق از بدنه سیلندر، پیستون و بار پیستون تشکیل شده است.

واحد گیره قالب را کنار هم نگه می دارد، به طور خودکار آن را باز و بسته می کند و قطعه تمام شده را بیرون می زند. مکانیسم ممکن است از چندین طرح، مکانیکی، هیدرولیک یا هیدرومکانیکی باشد.

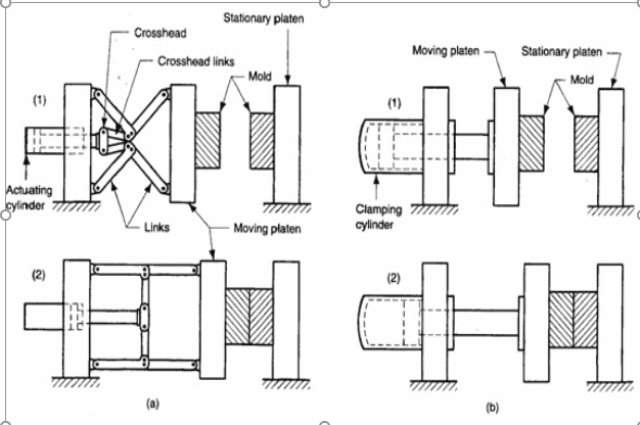

گیره های ضامن - یک نوع گیره واحد شامل طرح های مختلف است. یک محرک crosshead را به سمت جلو حرکت میدهد و پیوندهای ضامن را گسترش میدهد تا صفحه متحرک را به سمت یک موقعیت بسته فشار دهد. در ابتدای حرکت، مزیت مکانیکی کم و سرعت زیاد است. اما نزدیک به پایان ضربه، برعکس آن صادق است. بنابراین، گیره های ضامن سرعت بالا و نیروی زیادی را در نقاط مختلف چرخه در مواقع مطلوب فراهم می کنند. آنها یا توسط سیلندرهای هیدرولیک یا پیچ های توپی که توسط موتورهای الکتریکی هدایت می شوند، فعال می شوند. به نظر می رسد که واحدهای گیره ضامن برای ماشین های نسبتاً کم تناژ مناسب هستند.

دو طرح بستن: (الف) یک طرح گیره ضامن (1) باز و (2) بسته. و (ب) بستن هیدرولیک (1) باز و (2) بسته. میله های بست که برای هدایت صفحات متحرک استفاده می شود نشان داده نشده است.

گیره های هیدرولیک در ماشین های قالب گیری تزریقی با تناژ بالاتر، معمولاً در محدوده 1300 تا 8900 کیلونیوتن (150 تا 1000 تن) استفاده می شود. این واحدها همچنین از نظر تنظیم تناژ در موقعیت های معین در طول ضربه نسبت به گیره های ضامن انعطاف پذیرتر هستند. سیستم گیره هیدرولیک از گیره هیدرولیک مستقیم استفاده می کند که تلرانس آن البته ثابت و زیر 1 درصد بهتر از سیستم ضامن است. علاوه بر این، دستگاه حفاظت از فشار پایین 10 بار بالاتر از سیستم ضامن است به طوری که محافظت از قالب دقیق و گران قیمت بسیار خوب است. نیروی گیره متمرکز بر مرکز برای توزیع یکنواخت است که می تواند به طور خودکار صافی قالب را تنظیم کند.

گیره های هیدرومکانیکی - واحدهای گیره برای تناژهای بزرگ، معمولاً بالای 8900 کیلو نیوتن (1000 تن) طراحی شده اند. آنها با (1) استفاده از سیلندرهای هیدرولیک برای حرکت سریع قالب به سمت موقعیت بسته شدن، (2) قفل کردن موقعیت توسط وسایل مکانیکی، و (3) استفاده از سیلندرهای هیدرولیک فشار بالا برای در نهایت بستن قالب و ایجاد تناژ عمل می کنند.

دو نوع اصلی از قالبهای تزریقی وجود دارد: رانر سرد (طرح دو صفحه و سه صفحه) و رانر گرم - رایجتر از قالبهای بدون رانر.

صفحات فولادی روی دستگاه قالب گیری که قالب به آن وصل شده است. به طور کلی، دو صفحه استفاده می شود. یکی ثابت و دیگری متحرک است و به صورت هیدرولیکی برای باز و بسته کردن قالب فعال می شود. در واقع مکانی برای نصب قالب فراهم می کند. این شامل سوراخ های رزوه ای است که قالب را می توان با استفاده از گیره روی آن نصب کرد.

دستگاهی که چاک را از طریق انرژی پنوماتیک یا هیدرولیک به کار می اندازد.

2.3.4 نوار کراوات

میلگردهای اتصال از قدرت گیره پشتیبانی می کنند و 4 میله بند بین صفحه ثابت و صفحه نگهدارنده قرار دارد.

قالب یا قالب توخالی یا حفرهای که پلاستیک مذاب در آن مجبور میشود تا به جز مورد نیاز شکل بدهد. این اصطلاح به طور کلی به مجموعه قطعاتی اطلاق می شود که بخشی از تجهیزات قالب گیری را تشکیل می دهند که قطعات در آن شکل می گیرند. ابزار یا قالب نیز نامیده می شود.

قالب ها حداقل به دو نیمه (که هسته و حفره نامیده می شوند) جدا می شوند تا امکان استخراج قطعه فراهم شود. به طور کلی شکل یک قطعه باید به گونه ای باشد که در قالب قفل نشود. برای مثال، اضلاع اجسام معمولاً نمی توانند با جهت کشش موازی باشند (جهت جدا شدن هسته و حفره از یکدیگر). آنها کمی زاویه دارند. بررسی بیشتر اشیاء خانگی ساخته شده از پلاستیک، این جنبه از طراحی را که به نام پیش نویس شناخته می شود، نشان می دهد. قطعاتی که "سطل مانند" هستند در حین خنک شدن روی هسته منقبض می شوند و پس از بیرون کشیدن حفره، معمولاً با استفاده از پین ها خارج می شوند. قطعات را می توان به راحتی پس از قالب گیری به یکدیگر جوش داد تا یک قسمت توخالی (مانند کوزه آب یا سر عروسک) که از نظر فیزیکی نمی تواند به عنوان یک قالب طراحی شود، ایجاد شود.

قطعات پیچیدهتر با استفاده از قالبهای پیچیدهتر تشکیل میشوند، که ممکن است به بخشهای متحرک نیاز داشته باشند، به نام اسلایدها، که در قالب وارد میشوند تا ویژگیهای خاصی را تشکیل دهند که نمیتوان آنها را فقط با استفاده از یک هسته و یک حفره تشکیل داد، اما سپس بیرون کشیده میشوند تا به قطعه اجازه دهد تا آزاد شود. حتی برخی از قالبها اجازه میدهند تا قطعاتی که قبلا قالبگیری شدهاند دوباره وارد شوند تا لایه پلاستیکی جدیدی در اطراف قسمت اول تشکیل شود. این سیستم می تواند امکان تولید همه ی چرخ های تایر را فراهم کند. به طور سنتی، ساخت قالب ها بسیار گران بوده است. بنابراین، آنها معمولا فقط در تولید انبوه که در آن هزاران قطعه تولید می شود، استفاده می شد. قالب ها به مهندسی و طراحی، مواد ویژه، ماشین آلات و پرسنل بسیار ماهر برای ساخت، مونتاژ و آزمایش آنها نیاز دارند.

قالب سرد رانر برای تزریق مواد گرماسخت مستقیماً به داخل حفره یا از طریق یک زیر رانر کوچک و دروازه به داخل حفره ساخته شده است. میتوان آن را با قالبهای داغ مقایسه کرد، با این تفاوت که بخش منیفولد به جای گرم شدن، خنک میشود تا مواد نرم شده اما پخته نشده حفظ شود. صفحات حفره و هسته به صورت الکتریکی تا دمای قالب گیری معمولی گرم می شوند و از بخش منیفولد کولر عایق می شوند.

دو نوع اصلی از قالب های رانر سرد وجود دارد: دو صفحه ای و سه صفحه ای.

قالب سرد دو صفحه ای ساده ترین نوع قالب است. به آن قالب دو صفحه ای می گویند زیرا یک صفحه جداکننده وجود دارد و قالب به دو نیمه تقسیم می شود. سیستم رانرباید در این صفحه جداکننده قرار گیرد. بنابراین قطعه را فقط می توان در محیط آن وارد کرد

یک قالب سه صفحه ای با دو صفحه ای تفاوت دارد زیرا دارای دو صفحه جداکننده است و هر بار که قطعه بیرون می رود قالب به سه قسمت تقسیم می شود. از آنجایی که قالب دارای دو صفحه جداکننده است، سیستم رانر را می توان روی یکی و قطعه را روی دیگری قرار داد. قالب سه صفحه ای به دلیل انعطاف پذیری آنها در محل دروازه استفاده می شود. یک قطعه را می توان تقریباً در هر نقطه در امتداد سطح خود وارد کرد

3.1.4 مزایا

طراحی قالب بسیار ساده است و بسیار ارزان تر از سیستم رانر داغ است. قالب برای راه اندازی و کارکرد نیاز به نگهداری کمتر و مهارت کمتری دارد. تغییر رنگ نیز بسیار آسان است، زیرا تمام پلاستیک در قالب با هر چرخه خارج می شود.

3.1.5 معایب

نقطه ضعف آشکار این سیستم، زباله های پلاستیکی تولید شده است. رانرها یا دور ریخته می شوند، یا دوباره آسیاب می شوند و با مواد اصلی دوباره پردازش می شوند. این یک مرحله در فرآیند تولید اضافه می کند. همچنین، دوباره سنگ زنی باعث افزایش تنوع در فرآیند قالب گیری تزریقی می شود و می تواند خواص مکانیکی پلاستیک را کاهش دهد.

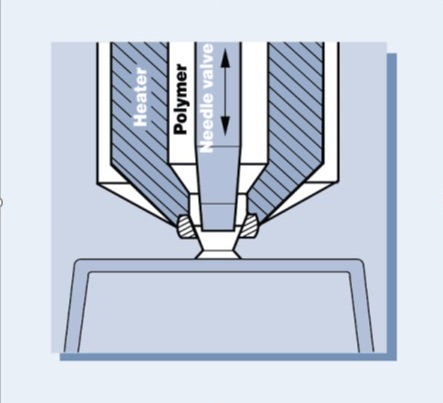

قالب هات رانر - قالب تزریقی که در آن رانرها گرم نگه داشته می شوند و از حفره های سرد عایق می شوند. یخ زدگی پلاستیک در دروازه حفره رخ می دهد. رانرها در یک صفحه جداگانه قرار دارند، بنابراین، همانطور که معمولاً اتفاق میافتد، با قطعه خارج نمیشوند. قالب هات رانر دو قالب صفحه ای با سیستم رانر گرم داخل یک نیمه قالب هستند. یک سیستم رانرداغ به دو بخش تقسیم می شود: منیفولد و قطره. منیفولد دارای کانال هایی است که پلاستیک را روی یک صفحه، موازی با خط جداکننده، به نقطه ای بالاتر از حفره می رساند. قطره هایی که عمود بر منیفولد قرار دارند، پلاستیک را از منیفولد به قسمت منتقل می کنند. انواع مختلفی از سیستم های رانر داغ وجود دارد. به طور کلی، سیستم های رانر گرم با نحوه گرم شدن پلاستیک مشخص می شوند. قطرات و منیفولدهای گرم شده داخلی و خارجی وجود دارد.

3.1.8 رانر های گرم با گرمایش خارجی

کانالهای رانر داغ که از بیرون گرم میشوند کمترین افت فشار را نسبت به سایر سیستمهای رانر دارند (زیرا هیچ بخاری مانع جریان نمیشود و تمام پلاستیک مذاب است)، و برای تغییر رنگ بهتر هستند هیچ یک از پلاستیکهای سیستم رانر یخ نمیزند. هیچ مکانی برای قطع کردن و تخریب مواد وجود ندارد، بنابراین سیستم های گرمایش خارجی برای مواد حساس به حرارت مناسب هستند.

3.1.9رانر های گرم با گرمایش داخلی

سیستمهای رانر گرمایش داخلی به فشار قالبگیری بالاتری نیاز دارند و تغییر رنگ بسیار دشوار است. مکان های زیادی برای قطع کردن و تخریب مواد وجود دارد، بنابراین نباید از مواد حساس به حرارت استفاده کرد. قطره های گرم شده داخلی کنترل بهتری از سر دروازه را ارائه می دهند. سیستم های گرمایش داخلی نیز بهتر گرمای رانر را از قالب جدا می کنند زیرا یک لایه یخ زده عایق در مقابل دیواره فولادی در داخل کانال های جریان تشکیل می شود.

3.1.10 رانرهای داغ عایق شده

نوع خاصی از سیستم رانر گرم، رانر عایق بندی شده است. یک رانر عایق حرارت داده نمی شود. کانال های رانر بسیار ضخیم هستند و در طول چرخه ثابت مذاب می مانند. این سیستم بسیار ارزان است و مزایای گیت انعطاف پذیر دیگر رانر های داغ و حذف گیت ها را بدون هزینه اضافی منیفولد و افت گرمای یک سیستم رانر داغ ارائه می دهد. تغییر رنگ بسیار آسان است. متأسفانه، این سیستمهای رانر هیچ کنترلی ارائه نمیدهند و فقط میتوان از پلاستیکهای کالایی مانند PP و PE استفاده کرد. اگر به دلایلی چرخش قالب متوقف شود، سیستم رانر یخ می زند و قالب باید شکافته شود تا آن را خارج کنید. رانرهای عایق معمولاً برای ساخت قطعات کم تحمل مانند فنجان و فریزبی استفاده می شود

3.1.11 معایب

قالب داغ بسیار گرانتر از رانر سرد است، نیاز به تعمیر و نگهداری پرهزینه دارد و برای کار کردن به مهارت بیشتری نیاز دارد. تغییر رنگ با قالب های رانر داغ می تواند دشوار باشد، زیرا حذف تمام پلاستیک از یک سیستم رانر داخلی عملا غیرممکن است.

3.1.12 مزایا

آنها می توانند به طور کامل ضایعات رانر را از بین ببرند، بنابراین هیچ رانر برای دسته بندی از قطعات، و هیچ رانر برای دور انداختن یا دوباره آسیاب کردن و مخلوط کردن مجدد با مواد اصلی وجود ندارد. هات رانر در قطعات با تولید بالا، به خصوص با حفره های زیاد، محبوب هستند. مزایای سیستم رانرگرم نسبت به سیستم رانرسرد عبارتند از:

• بدون رانر برای جدا شدن از قطعات قالب گیری شده

• هیچ رانری برای حذف یا خرد کردن مجدد وجود ندارد، بنابراین نیازی به فرآیند/روباتیک برای حذف آنها نیست

• نداشتن رانر احتمال آلودگی را کاهش می دهد

• فشار تزریق کمتر

• فشار گیره کمتر

• حرارت ثابت در دمای پردازش در داخل حفره

• زمان خنکسازی در واقع کوتاهتر است (زیرا نیازی به رانرهای ضخیمتر و طولانیتر نیست)

• اندازه شات با وزن رانرکاهش می یابد

• فرآیند قالب گیری تمیزتر (بدون نیاز به سنگ زنی مجدد)

• مشکلات انجماد نازل و چسبندگی اسپرو برطرف شد

4 نوع دروازه

به همان اندازه که انتخاب اندازه و مکان بهینه دروازه مهم است، انتخاب نوع دروازه نیز مهم است. انواع گیت ها را می توان بین گیت هایی که به صورت دستی و اتوماتیک برش داده شده تقسیم کرد.

گیت هایی که به صورت دستی تراشیده شده اند، دریچه هایی هستند که به اپراتور نیاز دارند تا در طول عملیات ثانویه، قطعات را ازرانر جدا کند. دلایل استفاده از گیت های برش دستی عبارتند از:

• گیت آنقدر حجیم است که با باز شدن ابزار از روی قطعه جدا شود.

• برخی از مواد حساس به برش مانند ( PVC) نباید در معرض برش زیاد قرار گیرند

نرخهای ذاتی طراحی دروازههای برششده خودکار.

• توزیع همزمان جریان در یک جبهه وسیع برای دستیابی به جهت گیری خاص

الیاف مولکول ها اغلب مانع از برش خودکار دروازه می شوند.

انواع گیت های بریده شده از حفره به صورت دستی عبارتند از:

• دروازه اسپرو

• دروازه لبه

• دروازه زبانه

• دروازه همپوشانی

• دروازه فن

• دروازه فیلم

• دروازه دیافراگمی

• حلقه خارجی

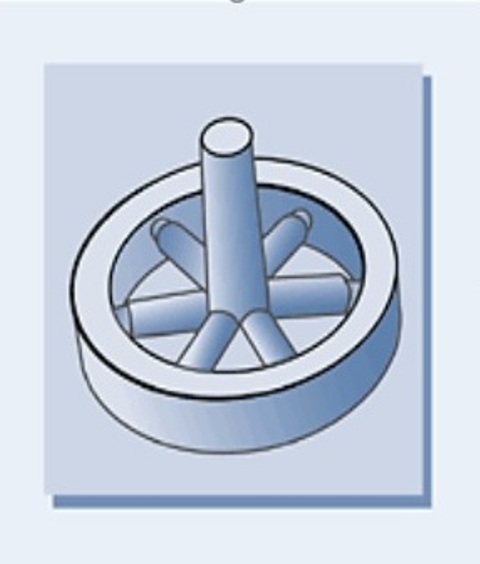

• گیت اسپیک یا چند نقطه ای

درب های بریده شده به صورت خودکار

دروازههای ایجاد شده بهطور خودکارحصوصیاتی را در ابزار برای شکستن یا برش دادن دروازهها در حین باز شدن ابزار قالبگیری برای خارج کردن قطعه، گنجاندهاند. دروازه های بریده شده به صورت خودکار باید برای موارد زیر استفاده شوند:

• از برداشتن دروازه به عنوان یک عملیات ثانویه خودداری کنید.

• زمان چرخه ثابت را برای همه عکس ها حفظ کنید.

• زخم های دروازه را به حداقل برسانید.

انواع گیت های بریده شده از حفره به طور خودکار عبارتند از:

• دروازه پین

• دروازه های زیردریایی (تونل).

• گیت های رانر داغ

• دریچه های سوپاپ

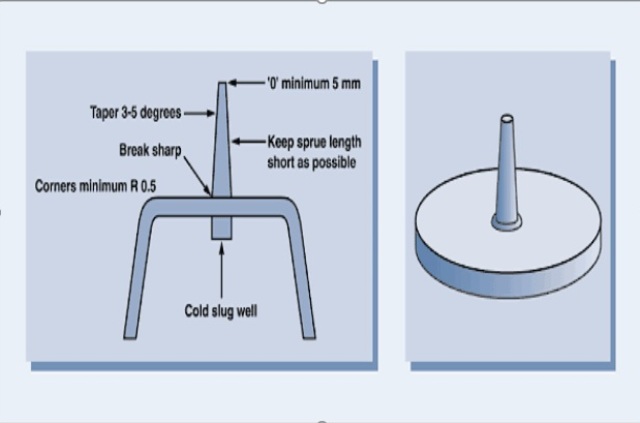

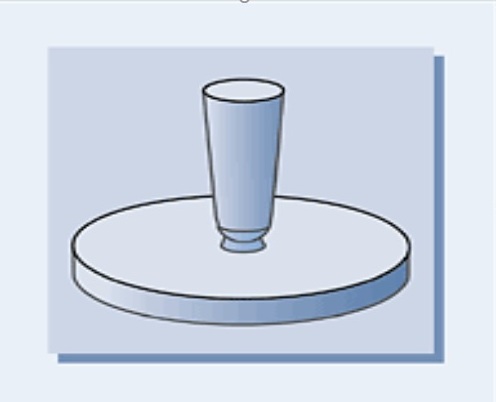

برای قالب های تک حفره ای یا برای قطعاتی که نیاز به پر کردن متقارن دارند توصیه می شود. این نوع دروازه برای مقاطع ضخیم مناسب است زیرا نگه داشتن فشار موثرتر است. یک اسپرو کوتاه ترجیح داده می شود که پر شدن سریع قالب و تلفات کم فشار را امکان پذیر می کند. یک چاه راب سرد باید در مقابل دروازه تعبیه شود. عیب استفاده از این نوع گیت، علامت گیت است که پس از بریده شدن رانر (یا اسپرو) روی سطح قطعه باقی می ماند. فریز کردن توسط ضخامت قطعه کنترل می شود نه تعیین ضخامت دروازه. به طور معمول، انقباض قطعه در نزدیکی دروازه اسپرو کم خواهد بود. انقباض در دروازه اسپرو زیاد خواهد بود. این منجر به تنش های کششی بالا در نزدیکی دروازه می شود.

ابعاد

قطر شروع اسپرو توسط نازل دستگاه کنترل می شود. قطر اسپرو در اینجا باید حدود 0.5 میلی متر بزرگتر از قطر خروجی نازل باشد. بوش های اسپرو استاندارد دارای مخروطی 2.4 درجه هستند که به سمت قطعه باز می شوند. بنابراین، طول اسپرو قطر دروازه را در جایی که با قطعه برخورد می کند کنترل می کند. قطر باید حداقل 1.5 میلی متر بزرگتر از یا تقریباً دو برابر ضخامت قطعه در آن نقطه باشد. محل اتصال اسپرو و قطعه باید شعاع داشته باشد تا از فشار ترک خوردن جلوگیری شود

• زاویه مخروطی کوچکتر (حداقل یک درجه) خطر آزاد نشدن اسپرو را دارد

بوش اسپرو در هنگام خروج.

• مخروطبزرگتر مواد را هدر می دهد و زمان خنک شدن را افزایش می دهد.

• مخروطی های غیر استاندارد گران تر خواهند بود و سود کمی دارند.

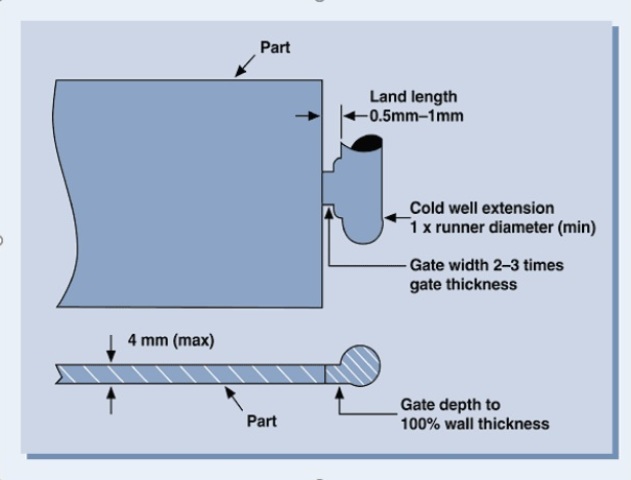

4.2 دروازه لبه

لبه یا دروازه جانبی برای مقاطع متوسط و ضخیم مناسب است و می توان از ابزارهای دو صفحه ای چند حفره ای استفاده کرد. دروازه روی خط جدایی قرار دارد و قسمت از کنار، بالا یا پایین پر می شود.

ابعاد

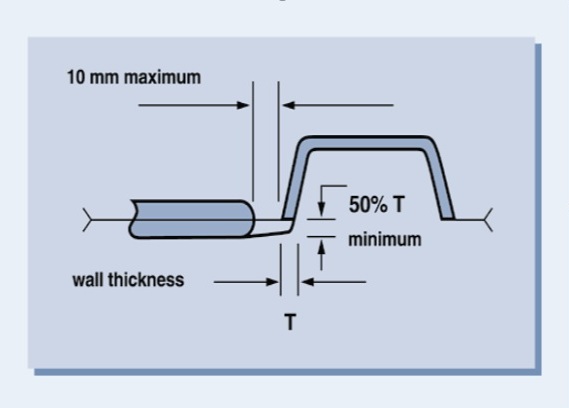

اندازه دروازه معمولی 80٪ تا 100٪ ضخامت قطعه تا 3.5 میلی متر و 1.0 تا 12 میلی متر عرض است. طول زمین دروازه نباید بیشتر از 1.0 میلی متر باشد و 0.5 میلی متر بهینه آن است.

4.3 دروازه تب

یک دروازه زبانه معمولاً برای قطعات صاف و نازک استفاده می شود تا تنش برشی در حفره را کاهش دهد. تنش برشی بالا ایجاد شده در اطراف دروازه به زبانه کمکی محدود می شود که پس از قالب گیری بریده می شود. یک دروازه زبانه اغلب برای قالب گیری P استفاده می شود.

ابعاد

حداقل عرض زبانه 6 میلی متر است. حداقل ضخامت زبانه 75 درصد از عمق حفره است.

4.4 همپوشانی

4.4 دروازه همپوشانی

دروازه همپوشانی شبیه دروازه لبه است، با این تفاوت که دروازه با دیوار یا سطوح همپوشانی دارد. این نوع دروازه معمولاً برای حذف جت استفاده می شود.

ابعاد

اندازه دروازه معمولی 10٪ تا 80٪ ضخامت قطعه و 1.0 تا 12 میلی متر عرض است. طول دروازه و نباید بیشتر از 1.0 میلی متر باشد و 0.5 میلی متر بهینه آن است.

4.5 دروازه فن

دروازه فن یک گیت لبه پهن با ضخامت متغیر است. این نوع اغلب برای قالبگیریهای ضخیم استفاده میشود و تزریق آهسته را بدون یخ زدگی امکانپذیر میسازد، که برای قالبگیریهای با فشار کم یا جایی که تابخوردگی و میزان ثبات نگرانیهای اصلی هستند، مطلوب است. دروازه باید از نظر عرض و ضخامت مخروطی باشد تا سطح مقطع ثابتی را حفظ کند. این تضمین می کند که:

• سرعت مذاب ثابت خواهد بود.

• تمام عرض برای جریان استفاده می شود.

• فشار در کل عرض یکسان است.

ابعاد

همانند سایر گیت های تراشیده شده دستی، حداکثر ضخامت نباید بیش از 80 درصد ضخامت قطعه باشد. عرض دروازه معمولاً از 6 میلی متر تا 25 درصد طول حفره متغیر است.

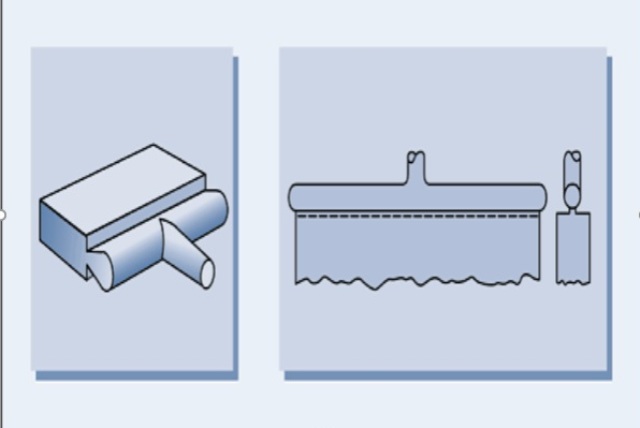

4.6 دروازه فیلم یا فلاش

یک فیلم یا دروازه فلاش از یک رانرمستقیم و یک دروازه در سراسر طول یا بخشی از حفره تشکیل شده است. برای قطعات با دیواره نازک بلند و مسطح استفاده می شود و باعث پر شدن یکنواخت می شود. انقباض یکنواخت تر خواهد بود که به ویژه برای ترموپلاستیک های محکم شده با الیاف مهم است و تاب خوردگی باید به حداقل برسد.

ابعاد

اندازه دروازه کوچک است، معمولاً 0.25 میلی متر تا 0.5 میلی متر ضخامت دارد. مساحت زمین (طول دروازه) نیز باید کوچک باشد، تقریباً 0.5 تا 1.0 میلی متر طول دارد.

4.7 دروازه دیافراگمی

دروازه دیافراگمی اغلب برای دریچه بندی قطعات استوانه ای یا گرد که دارای قطر داخلی باز هستند استفاده می شود. برای قالب های تک حفره ای که قطر داخلی کوچک تا متوسط دارند استفاده می شود. زمانی استفاده می شود که هم مرکز بودن مهم باشد و وجود خط جوش قابل قبول نباشد.

ابعاد

ضخامت دروازه معمولی 0.25 تا 1.5 میلی متر است.

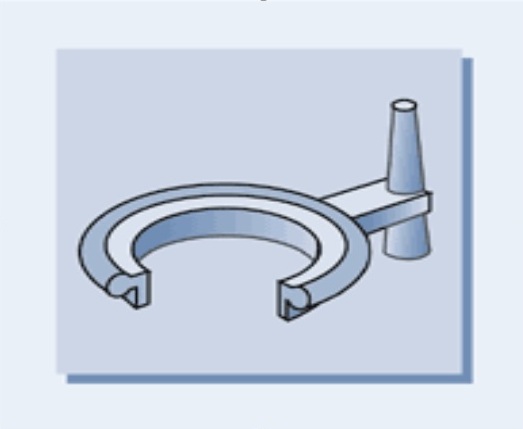

4.8 دروازه حلقه داخلی.

4.9 خارجی

4.9 دروازه حلقه خارجی

این گیت برای قطعات استوانه ای یا گرد در قالب چند حفره ای یا زمانی که گیت دیافراگمی کاربردی نیست استفاده می شود. مواد از یک طرف وارد حلقه خارجی می شود و یک خط جوش در طرف مقابل رانر تشکیل می دهد. این خط جوش معمولاً به قطعه منتقل نمی شود.

ابعاد

ضخامت دروازه معمولی 0.25 تا 1.5 میلی متر است.

4.10 دروازه اسپک یا دروازه چند نقطه

این نوع گیت برای قطعات استوانه ای استفاده می شود و دریچه زدایی آسان و صرفه جویی در مواد را ارائه می دهد. معایب ،امکان جوش خوردن خطوط و درواقع بعید بودن گرد شدن کامل ، هستند.

ابعاد

اندازه دروازه معمولی از قطر 0.8 تا 5 میلی متر است

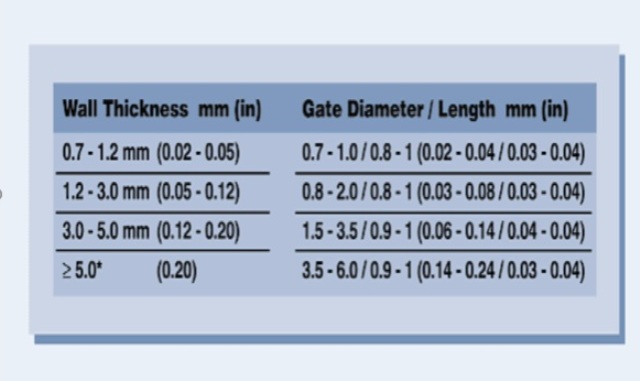

4.11 دروازه های پین

گیت های پین فقط با یک ابزار 3 صفحه ای امکان پذیر است زیرا باید جدا از قطعه در جهت مخالف خارج شود. دروازه باید آنقدر ضعیف باشد که بدون آسیب رساندن به قطعه قطع شود. این نوع دروازه بیشتر برای استفاده در مقاطع نازک مناسب است. این طراحی به ویژه زمانی مفید است که چندین دروازه در هر قطعه برای اطمینان از پر شدن متقارن مورد نیاز است یا جایی که مسیرهای جریان طولانی باید کاهش یابد تا بسته بندی تمام قسمت های قطعه تضمین شود.

ابعاد

قطر دروازه برای ترموپلاستیک های تقویت نشده از 0.8 تا 6 میلی متر است. دروازه های کوچکتر ممکن است باعث برش زیاد و در نتیجه تخریب حرارتی شوند. ترموپلاستیک های تقویت شده به دروازه های کمی بزرگتر > 1 میلی متر نیاز دارند. حداکثر طول زمین باید 1 میلی متر باشد. ابعاد توصیه شده دروازه را می توان در جدول زیر مشاهده کرد.

ابعاد دروازه ها (* ضخامت دیوار بزرگتر از 5 میلی متر باید اجتناب شود).

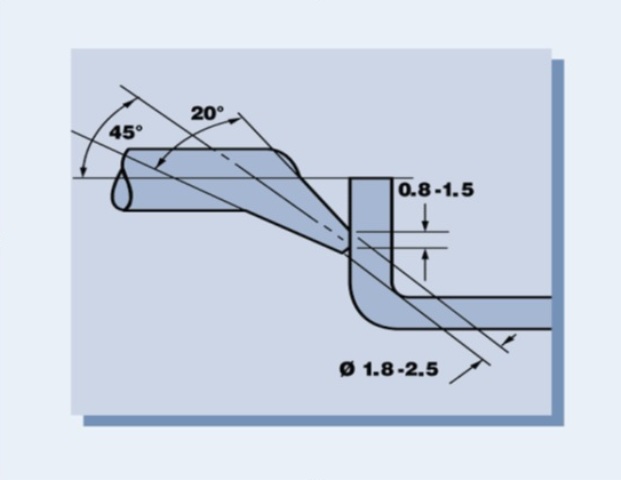

در ساخت قالب دو صفحه ای از دروازه زیردریایی استفاده می شود. یک تونل زاویه دار و مخروطی از انتهای رانر تا حفره درست زیر خط جداسازی ماشین کاری می شود. همانطور که قطعات و رانرها خارج می شوند، دروازه ازقطعه جدا می شود. تونل را می توان در هر دو قسمت قرار داد قالب متحرک نیمه یا در نیمه ثابت. هنگامی که ظاهر مهم است، یک دروازه فرعی اغلب در کنار یک پین اجکتور در سمت غیر قابل مشاهده قطعه قرار می گیرد. برای جداسازی، تونل نیاز به مخروطی خوب دارد و باید آزاد باشد تا خم شود.

ابعاد

اندازه دروازه های معمولی 0.8 میلی متر تا 1.5 میلی متر، برای مواد تقویت شده با شیشه می تواند بزرگتر باشد.

یکی از انواع طراحی دروازه تونل، دروازه تونل منحنی است که در آن تونل در نیمه قالب متحرک ماشینکاری می شود. این برای مواد تقویت شده مناسب نیست.

4.13 دروازه تونل منحنی.

4.14 گیت رانر داغ

گیتهای داغ به عنوان دروازههای بدون چرخش نیز شناخته میشوند. نازل یک قالب بدون رانر به سمت قسمت جلو کشیده می شود و مواد از طریق یک دروازه دقیق تزریق می شود. صفحه نازل بخشی از سطح حفره است. این می تواند باعث مشکلات ظاهری شود (ظاهر مات و سطح موج دار). بنابراین قطر نازل باید تا حد امکان کوچک نگه داشته شود. مناسب برای قطعات دیواره نازک با زمان چرخه کوتاه، این امر از یخ زدن نازل جلوگیری می کند.

4.15 دریچه های سوپاپ

4.15 دریچه های سوپاپ

دروازه سوپاپ یک میله سوپاپ را به گیت رانر داغ اضافه می کند. شیر را می توان برای بستن دروازه درست قبل از یخ زدن مواد نزدیک دروازه فعال کرد. این اجازه می دهد تا قطر دروازه بزرگتر شود و جای زخم دروازه صاف شود. از آنجایی که میله سوپاپ چرخه بسته بندی را کنترل می کند، کنترل بهتر چرخه بسته بندی با کیفیت ثابت تری حفظ می شود.

5 چرا قالب ها گران هستند

5.1.1.1 مقدمه:

پاسخ ساده این است که قالب های تزریق گران هستند زیرا سیستم های مکانیکی بسیار پیچیده ای هستند. قالب ها به مهندسی و طراحی، مواد ویژه، ماشین آلات و پرسنل بسیار ماهر برای ساخت، مونتاژ و آزمایش آنها نیاز دارند. فرآیند قالب گیری تزریقی فرآیندی است که در آن مواد پلاستیکی مذاب تحت فشار زیاد به داخل حفره قالب وارد می شود. حفره قالب نگاتیو توخالی دقیق قطعه ای است که باید تولید شود. برای اینکه قطعه آزاد شود، قالب باید در پهن ترین محل قطعه باز شود. فشار پلاستیک مذاب در حین تزریق از 5000 تا بیش از 20000 psi متغیر است. این فشار ضربدر مساحت قطعه باعث ایجاد نیروهای عظیمی می شود که به دنبال باز کردن قالب هستند. قالب باید به گونه ای ساخته شود که در برابر نیروهای گیره بسیار بالایی که توسط دستگاه قالب گیری تزریقی برای مهار این فشار وارد می شود مقاومت کند. فرآیند قالب گیری تزریقی قادر است به سرعت مقادیر زیادی از قطعات را با دقت بسیار بالا تولید کند. تلورانس های چند هزارم اینچ به طور معمول به دست می آید. با ترکیب مناسب مواد، طراحی قطعات و ساخت قالب، حتی تحمل کمتر از یک هزارم اینچ را می توان برای ترکیب های کوچک به دست آورد. هزینه قالب های تزریق می تواند از چند هزار دلار تا صدها هزار دلار متغیر باشد.

5.1.1.2 مواد:

مواد مورد استفاده برای ساخت قالب های تزریق از آلومینیوم تا فولاد سخت شده متفاوت است:

آلومینیوم برای نمونه های اولیه ساده و کم تولید. استحکام نسبی کم آلومینیوم که باعث می شود سریعتر در قالب ساخته شود، عمر مفید آن را نیز محدود می کند. قالب های آلومینیومی معمولاً برای تولید از چند هزار تا چند صد هزار قطعه با ویژگی های نسبتاً ساده در نظر گرفته شده است. فولاد ابزار از پیش سخت شده برای تولید متوسط، قالب های پیچیده تر قالبهای فولادی ابزار از پیش سخت شده بسیار قویتر و بادوامتر هستند، اما همچنان به اندازهای نرم هستند که بتوان با فرآیندهای ماشینکاری معمولی مانند فرز و تراشکاری کار کرد. قالب های فولادی ابزار از پیش سخت شده معمولاً برای تولید از صد هزار تا پانصد هزار قطعه در نظر گرفته شده است، و می تواند دارای مجموعه وسیعی از ویژگی ها مانند اسلایدها و اشکال پیچیده تر باشد که ممکن است در یک قالب آلومینیومی شکسته شود. فولاد ابزار سخت شده برای قالب های تولید بالا و عمر طولانی. قالبهای فولادی ابزار سختشده بادوامترین و گرانقیمتترین قالبها هستند، زیرا اجزای آنها تا حدی از طریق ساخت، تحت عملیات حرارتی قرار میگیرند تا سختی بیشتر از آنچه میتوان ماشینکاری شود، به دست آورد. از آن نقطه به بعد، ساخت باید با استفاده از فرآیندهای آسیاب و EDM ادامه یابد. قالب های فولادی سخت شده برای تولید یک میلیون قطعه یا بیشتر در نظر گرفته شده است. سختی آنها آنها را قادر می سازد تا در برابر سایش ناشی از عملکرد خود و سایش مواد پلاستیکی، به ویژه مواد تقویت شده با الیاف شیشه مقاومت کنند. ساخت هیبریدی بسیار رایج است، جایی که قطعات فولادی در قالب آلومینیومی برای افزودن استحکام به یک ویژگی باریک استفاده میشوند، یا قطعات قالب فولادی برای جلوگیری از سایش در ویژگیهای قالب چرخشی یا کشویی سخت میشوند.

قالب های تک حفره ای کمترین هزینه ابزار و بالاترین دقت را در مقابل هزینه های واحد بالاتر ارائه می دهند. از قالب های چند حفره ای برای افزایش ظرفیت و کاهش هزینه های واحد استفاده می شود.

قالب های خانوادگی، قالب های چند حفره ای با موارد مختلف در کنار هم، هم کمترین هزینه قالب و هم هزینه واحد پایین را ارائه می دهند. با این حال، آنها مشکلات دیگری از تطبیق شرایط فرآیند برای هر قطعه و متعادل کردن عرضه را در زمانی که ترکیب محصول یا بازده در مراحل بعدی تولید متفاوت است، ارائه میکنند.

5.1.1.4 مهندسی و طراحی:

طراحی قالب های تزریق با بررسی مشخصات قطعه شروع می شود از جمله: زیبایی شناسی: رنگ، شفافیت، براقیت بالا، مات، بافت خاص و ... جنس: استحکام، سفتی، سختی، مقاومت شیمیایی و محیطی تعامل با قطعات جفت شونده: تناسب ها و اغماض تقاضا و اهداف هزینه واحد از این فرآیند بررسی، مفهوم طراحی قالب تکامل یافته و تصمیماتی گرفته میشود که منجر به مشخصات قالب میشود:

درجه قالب قالب های تک، چند حفره یا خانواده : آلومینیوم، جنس ابزار فولاد از پیش سخت شده یا ابزار فولاد سخت شده ملاحظات جریان مواد خطوط جداسازی و دروازه های پایانی: براقیت بالا، بافت، متن و گرافیک جاسازی شده، و غیره. دقت و تحمل قطعات خنک کننده سیستم تخلیه رانر یا طراحی سیستم بدون رانر مرحله بعدی طراحی واقعی قالب است. طراحان بسیار ماهر با استفاده از نرم افزارهای کامپیوتری بسیار پیچیده و گران قیمت این کار را انجام می دهند. وظایف طراحی عبارتند از:

مدلسازی محصولات و اجزای قالب به صورت سه بعدی تحلیل جریان قالب طراحی و محاسبه مسیر ابزار CNC لیست تهیه مواد قالب در مراحل اولیه طراحی، مواد و اجزاء سفارش داده می شوند تا تولید در اسرع وقت آغاز شود.

5.1.1.5 ساخت:

پس از اتمام طراحی، تولید شروع می شود. ساخت قالب شامل مراحل زیادی است که اکثر آنها کارهای بسیار سختی هستند که نیاز به قالبسازان بسیار ماهر دارند. یک اشتباه می تواند باعث خراب شدن یا هزینه تعمیر اساسی قطعه کاری شود که تحت یک سری از مراحل تولید طی چند هفته قرار گرفته است.

فرآیندهای مورد استفاده در قالب سازی عبارتند از:

o آسیاب و تراشکاری

o عملیات حرارتی

o آسیاب و سنگ زنی

o ماشینکاری تخلیه الکتریکی

o پرداخت و بافت

برای صرفه جویی در هزینه، اجزای قالب معمولی از تامین کنندگان خریداری می شوند. اغلب، خدمات خارجی از پیمانکاران فرعی مورد نیاز است که از تجهیزات تخصصی مانند سنگ زنی نخ و غیره استفاده می کنند.

هنگامی که تمام قطعات کامل شد، مرحله بعدی جاگذاری، مونتاژ و آزمایش قالب است. تمام اجزای قالب باید دقیقاً به هم برسند تا به نتیجه زیبایی بر روی محصول برسند و قالب به سرعت فرسوده یا شکسته نشود. قالب باید محکم باشد تا پلاستیک مذاب را در خود جای دهد. با این حال، در همان زمان قالب باید دارای ویژگیهای تهویه باشد تا اجازه خروج هوا را بدهد. رفتار مواد پلاستیکی هنگام قالب گیری پیش بینی شده است، با این حال ممکن است در نتیجه واقعی تفاوت هایی وجود داشته باشد. قالب باید تست شود تا مطمئن شویم محصولات درست هستند و قالب به درستی کار می کند. در مواردی که دقت بالا مورد نیاز است، قالب ممکن است عمداً با تنظیمات نهایی پس از اولین آزمایش قالبگیری "ایمن فلزی" ساخته شود.

5.1.1.6 نتیجه گیری:

همانطور که از مطالب فوق مشاهده می شود، مهندسی و ایجاد قالب های تزریق فرآیندی زمان بر است. این کار نیازمند دانش، مهارت و توجه دقیق به جزئیات2 است. این همیشه گران خواهد بود، با این حال این هزینه را باید از نظر آنچه به دست میآید در نظر گرفت: پیچیدگی بینظیر در طراحی قطع